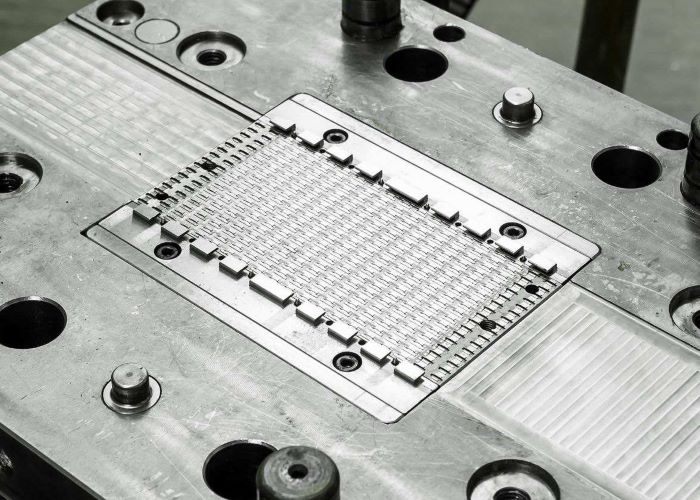

Nelproduzione di stampi di precisioneProcesso, il controllo rigoroso dei parametri di processo in ogni fase è essenziale per garantire l'accuratezza della muffa. Assumendo la produzione di stampi per guarnizioni in gomma in due parti come esempio, il flusso di processo core include la pulizia della muffa, il posizionamento del prodotto semifinito, la chiusura dello stampo per la vulcanizzazione e l'espulsione del prodotto. Gli stampi sono fabbricati per lavorazionecomponenti individualiPrima del montaggio, con la cavità dello stampo in acciaio CR12 e le piastre di collegamento utilizzando l'acciaio da 45#. Oltre a una rigida aderenza ai disegni di progettazione, è necessario prestare particolare attenzione ai seguenti quattro punti di controllo di precisione critici:

Il primo è l'ottimizzazione dell'elaborazione del canale di flusso di colla. I metodi tradizionali hanno spesso portato i canali troppo lontani dalla cavità o con dimensioni non controllate, causando difficoltà di taglio. Il canale triangolare migliorato adotta un design "zero a zero" in cui la dimensione interna corrisponde esattamente al diametro esterno del prodotto. I bordi affilati formati dagli stampi superiori e inferiori a taglio automatico del flash in eccesso. Questa svolta semplifica il taglio di circa il 40% e aumenta il tasso di qualificazione dell'aspetto del prodotto al 99,5%.

Il secondo è l'innovativo adattamento conico tra la parte superioremuffa e nucleo. Lo scraping a mano tradizionale richiesto oltre l'80% di area di contatto ma non riusciva ancora a eliminare il flash. La nuova soluzione utilizza un angolo di cono leggermente più piccolo nella parte femminile combinata con la lavorazione a 5 assi, mantenendo spazio zero sulla linea di divisione. Il test mostra che ciò migliora l'accuratezza dell'adattamento a 0,005 mm eliminando completamente il flash e riducendo il tempo di montaggio del 60%.

Terzo è il processo di pressione del core aggiornato. Per l'accuratezza ausiliaria per la dimensione delle labbra, viene utilizzato l'adattamento dell'interferenza di espansione termica, controllando errori di lavorazione in ± 0,01 mm, integrati da viti di precarico. I risultati pratici dimostrano una riduzione del 90% dello spostamento del nucleo con stabilità dimensionale significativamente migliorata.

Infine, connessioni galleggianti ottimizzate tra cavità. Controllando con precisione il gioco 0,5-1,0 mm tra singole cavità e piastre di collegamento e implementando i meccanismi di guida auto-lubrificanti, vengono risolti i problemi tradizionali di inclinazione e inceppamento della muffa. Dopo 20.000 test a chiusura aperta, l'usura è ridotta del 70% con un'estensione 3x di durata.

XP stampiLe innovazioni tecnologiche hanno trasformato con successo stampi in tre parti in configurazioni in due parti mantenendo la precisione del prodotto. Questo raggiunge